Если бы не глобальное оледенение, динозавры все еще бродили бы по Земле. И если бы не поражение армий Сирии, Египта, Ирака и Иордании в так называемой войне Судного дня с Израилем в октябре 1973 года, не было бы последующего нефтяного кризиса, то есть топливного бойкота арабскими странами. Америки и Европы. И кто знает, как бы тогда пошла эволюция материала основного корпуса – стали?

В мясе до семидесятых годов прошлого века корпуса по-прежнему делали в основном из дешевой низкоуглеродистой стали с высоким содержанием кремния и кислорода – это еще называют кипячением. Если только в 1950-х годах внешние панели толщиной в миллиметр не стали тоньше – 0,8 мм для снижения стоимости и веса. А из неподвижной стали более высокого качества, пластичность которой выше из-за пониженной концентрации кремния и кислорода, было отлито всего несколько сложных деталей.

Но затем разразилась война Судного дня, за которой последовал нефтяной кризис. Очереди на заправках, падение популярности больших, тяжелых и мощных оригинальных американских автомобилей. В 1978 году в США были введены корпоративные стандарты средней экономии топлива, известные как корпоративная средняя экономия топлива (CAFE). А прямо сейчас в Америке всерьез беспокоились о пассивной безопасности. И производители автомобилей оказались в тисках. С одной стороны, автомобили должны были быть безопаснее, а с другой – дешевле. Может, совсем отказаться от стали?

Прогресс металлургии, конечно, не остановился. В то время сталелитейные компании уже производили высококачественную автомобильную продукцию IF (Interstitial Free, без этапов реализации) с очень низким содержанием углерода (около 0,002%) и азота и микролегированные титаном и ниобием. Но в 1975 году, по данным аналитика Дакера, высокопрочная сталь, включая IF, составляла в среднем менее 5% в структуре кузова%.

В конце 1970-х Porsche и Audi начали интенсивную разработку алюминиевых монококовых кузовов, а в 1984 году Pontiac Fiero и Renault Espace приобрели пластиковые внешние панели. И тут задумались основные поставщики проката. В конце концов, переход автопроизводителей на альтернативные материалы грозил потерей многомиллиардной прибыли!

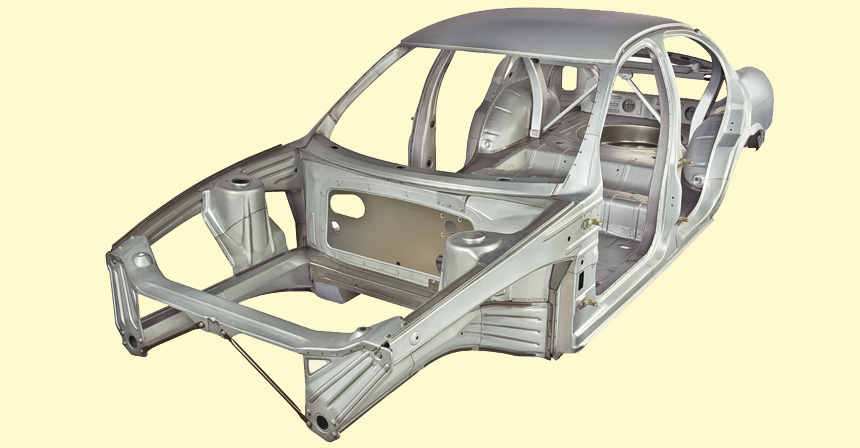

В начале 1990-х годов более тридцати крупнейших производителей стали, включая Nippon, Posco, Tata, Krupp и US Steel, объединились в консорциум под названием ULSAB (Ultralight Steel Auto Body) для разработки кузова из легкой стали. Проект, в котором участвовала Porsche Engineering, начался в 1994 году. В качестве ориентира инженеры усреднили характеристики нескольких серийных автомобилей того времени, включая BMW 5 серии, Mercedes E-Class, Honda Accord и Lexus LS. В результате эталонная масса тела составила 271 кг, а жесткость на кручение – 11500 Нм / градус. Спустя четыре года был построен прототип кузова, в котором суммарная доля высокопрочных (текучесть 210-550 МПа) и сверхвысокопрочных (более 550 МПа) сталей составила 90% при толщине детали от 0,65 до 2 мм. Вес уменьшен на 70 кг, а жесткость на кручение увеличена вдвое!

А экономический расчет специалистов Porsche Engineering показал, что всего за два года серийного производства стоимость таких кузовов не будет выше, чем у серийных.

Как мы знаем, это не остановило такие компании, как Audi, Jaguar, BMW или Mercedes-Benz, от расширения использования алюминия. Но самым популярным материалом кузова по-прежнему остается сталь – консорциум ULSAB не пошел зря.

Однако компания BMW уже неуклонно увеличивала долю высокопрочных сталей. Если в 1981 году в кузове пятой серии поколения E28 было всего четыре процента «высокой выносливости», то через семь лет у E34 – двенадцать, а у E39, дебютировавшего в 1995 году, уже сорок.

Усиление кузова ВАЗ

В тюнинге не имеет значения усиление жесткости кузова.

Прохождение поворотов, крутых поворотов сильно влияет на управляемость автомобиля. Главная особенность кузова – жесткость на кручение.

Если жесткость небольшая, то при различных маневрах реакция рулевого управления становится «зазубренной», кузов деформируется и перекручивается, подвеска начинает некорректно работать.

Постоянные деформации приводят к усталости металла, пятна сварных швов медленно разрушаются, в них проникает влага и другие агрессивные вещества, что неизбежно приводит к коррозии.

При проектировании кузова дизайнеры учитывают множество факторов, таких как вес, жесткость, пассивная безопасность и другие, и ищут компромисс между ними. В последние годы им на помощь приходит компьютерное моделирование, но работать с ним по-прежнему сложно все факторы, поэтому мастера по настройке исправляют некоторые ошибки и недоработки строителей.

Жесткость кузова на кручение измеряется в Ньютонах • метрах на градус (Нм / град). Чем выше значение, тем жестче кузов. Тип кузова также влияет на жесткость: двухкамерные седаны жестче трехкамерных. Количество портов, положение силового агрегата также влияют на жесткость корпуса.

Вот некоторые результаты испытаний на стенде АвтоВАЗа:

Автомобиль Тип кузова Жесткость, Нм / град

Ваз 1111 Ока хэтчбек 3 дв.7000

ВАЗ 21043 Универсал 6300

ВАЗ 2105 Седан 7300

ВАЗ 2106 Седан 6500

Ваз 2107 Седан 7200

ВАЗ 21083 3-дверный хэтчбек 8200

ВАЗ 21093 5-дверный хэтчбек 6800

ВАЗ 21099 Седан 5500

Ваз 2115 Седан 5500

Ваз 2110 Седан 8000

Ваз 21102 Седан 8400

Ваз 2111 Универсал 7400

Ваз 2112 5-дверный хэтчбек 8100

Ваз 21106 Седан 12200

ВАЗ 21213 Нива 3-дверный хэтчбек 8900

Ваз 2131 Нива хэтчбек 5 дв. 7400

ВАЗ 2123 Шевроле Нива 5-дверный хэтчбек 12000

Ваз 2120 Надежда минивэн 4 дв. 10000

Автомобиль Год измерения Жесткость кузова, Нм / град

Дэу Ланос 1997 3-дверный хэтчбек 10500

Fiat Tempra 1994 Берлина 6700

Ford Fiesta 1995 3-дверный хэтчбек 6500

Опель Корса 1999 3-дверный хэтчбек 8000

Опель Астра 1998 5 дверей Хэтчбек 11700

Toyota Corolla 1995 3-дверный хэтчбек 10500

Современные иномарки, такие как Volvo S60, Alfa Romeo 147, Citroen C5, имеют твердость около 20 000 Нм / град.

Так как же повысить жесткость кузова на кручение? Самый простой способ – установить проставки и анкерные тяги.

Проставки передних стоек.

Многие утверждают, что это бесполезно, но это не так. Было проведено множество тестов, доказывающих обратное. С этим устройством перестроения и повороты безопаснее и быстрее.

Степень деформации также невелика, что благоприятно сказывается на прочности корпуса.

На автомобили с жесткой передней подвеской рекомендуется устанавливать более «мягкие» проставки, а при стандартной возможна установка усиленной.

лучше ставить детали от известных производителей, а не «безымянных», которые делают в гараже, а подбирать под конкретную машину, с конкретным двигателем, иначе могут возникнуть проблемы при установке, типа трения о трубы, бачок с тормозной жидкостью, а еще лучше сделать чек, чтобы потом поменять, в случае неточностей.

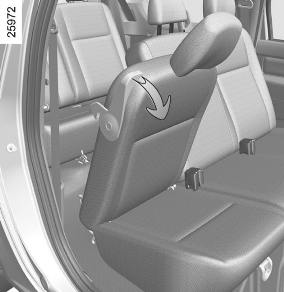

Проставки задних стоек. Создайте усиление в задней части тела. Ваз 2111-12 такая стойка нужна больше, чем 2108-09, где заднее сиденье играет элементом жесткости кузова, так как в 12 сиденья сложены, жесткость кузова в этом месте не велика.

Уменьшает движение верхних точек

крепление стойки, увеличивает общую

жесткость кузова и управляемость.

Положительно влияет на

Есть еще более жесткая конструкция, за спинкой заднего сиденья размещен задний усилитель кузова.

Как уже говорилось, жесткость увеличивается на 20-25%, улучшается управляемость, устойчивость на дороге, повышается реакция автомобиля на поворотах.

.

Армирование переборки

Уменьшает люфт корпуса рулевой рейки при сборке

зажимы, значительно улучшает управляемость

автомобиль. Используется для увеличения жесткости

переборка, уменьшает диапазон движения

рулевой механизм: продольный

2 раза, крест-накрест – 5 раз

Повышает жесткость тела в целом.

Есть подрамники с дополнительной опорой двигателя,

что улучшает подвеску двигателя

носилки порой довольно сложно установить

они должны переварить некоторые части интерфейса.

Кроме того, используется такая процедура, как увеличение сварных швов; на заводе детали корпуса свариваются точечной сваркой, что снижает жесткость корпуса.

В слабые места кузова ввариваются дополнительные металлические пластины и усиления.

Более сложным этапом усиления кузова является установка каркаса безопасности. Они профессиональные для соревнований и «гражданские», вторые проще и дешевле. Они делятся на сварные и складные, первые вварены в конструкцию силовой корпуса и, во втором случае, привариваются только крепежи и уже прикручены трубы к нему.

Основным недостатком рам является вес, в среднем рама весит около 40 кг, также потребуется больше времени для прохождения технического осмотра.

Кроме того, ухудшается видимость и

посадка / высадка пассажиров, но уже решено

Тебе, иметь или не иметь. Например, в европейском

страны, почти в каждом втором тюнинге

автомобиль оборудован поперечной балкой.

Но каркас безопасности может быть серьезным

в условиях гонок он защищает жилое пространство и укрепляет тело, в повседневной жизни он может стать опасным, так как использование неэластичных ремней безопасности в случае аварии может привести к серьезным перегрузкам и травмам, вплоть до поломки внутренних органы.

Делать тело более жестким или менее жестким, конечно, решать вам.

При использовании материалов активная ссылка обязательна!

Статические и динамические нагрузки, возникающие в процессе эксплуатации автомобиля. Классификация типов жесткости кузова – на кручение и на изгиб (продольная и поперечная). Основные функции каркаса в гоночном автомобиле: защита пилота и усиление кузова.

| Заголовок | Транспорт |

| Визуализация | ход работы |

| Язык | русский |

| Дата Добавлена | 08.11.2012 |

Жесткость кузова – это его способность упруго противостоять внешним статическим и динамическим нагрузкам, возникающим во время эксплуатации автомобиля. Чем выше жесткость, тем лучше управляемость и маневренность машины, особенно на высоких скоростях. Благодаря повышенной жесткости он повышает комфорт автомобиля, снижает вибрации, отсутствие скрипов панелей и обивки и т.д. Именно поэтому кузова современных автомобилей имеют тенденцию быть более жесткими.

При проектировании автомобиля рассчитывается несколько видов жесткости кузова: на кручение и изгиб (продольный и поперечный). Способность корпуса выдерживать действующие на него рабочие нагрузки характеризуется величиной максимального прогиба при изгибе и при скручивании – углом кручения по длине основания. Однако максимальный прогиб и угол кручения по длине основания, полученные в результате расчетов или испытаний на стенде, нельзя использовать для сравнения этого кузова с кузовами других автомобилей с другим основанием и другой номинальной нагрузкой.

Поэтому были введены понятия удельной жесткости на кручение и изгиб. Удельная жесткость кузова на кручение характеризует сопротивление кузова кручению и представляет собой отношение крутящего момента к углу скручивания кузова по длине базы транспортного средства, умноженное на размер базы. Для легковых автомобилей удельная жесткость кузова на кручение составляет 130… 300 Н * м 2 / ?. Удельная жесткость кузова на изгиб характеризует сгибание кузова в вертикальной плоскости и представляет собой соотношение между нагрузкой и прогибом кузова на размер базы транспортного средства в третьей степени. Для легковых автомобилей удельная жесткость кузова на изгиб находится в пределах 850… 2200 Н * м 3 / л. [1]

Жесткость во многом зависит от типа кузова (седан, хэтчбек и др.), Конструкции («геометрия» и способ крепления крыльев, бамперов), габаритов автомобиля, количества дверей, размеров оконных проемов а также положение спинок задних сидений. Важен способ крепления лобового и задних окон: склеивая их, общая жесткость кузова увеличивается на 20-40%. Эта особенность также усилена дополнительными силовыми элементами, такими как распорки-усилители между задними или передними чашками стоек подвески.

Большинство современных легковых автомобилей имеют несущие стальные несущие кузова, которые уменьшают их вес. Жесткость таких кузовов обеспечивается наличием в них специальных элементов: лонжеронов, продольных и поперечных балок. Для повышения жесткости корпусов из тонкого стального листа широко используются сварные детали коробчатой формы, а также подкосы и силовые подкосы, которым придают определенную форму и сечение. Больше жесткости у кузовов типа седан, меньше – у удлиненных седанов и универсалов. Спортивные автомобили обычно подвергаются дополнительному усилению кузова: на них устанавливаются дополнительные подкосы усиления, а в салоне имеется каркас безопасности из тонкостенных стальных труб.

После 4-6 лет эксплуатации автомобиля жесткость кузова значительно снижается из-за коррозии металлических элементов, как силовых, так и покрытия. Ржавчина особенно быстро разъедает тонкие детали из листового металла, соединенные точечной сваркой. Нарушение жесткости опорных элементов кузова снижает его общую прочность и может сделать дальнейшую эксплуатацию транспортного средства опасной.

Как некоторые элементы автомобиля влияют на жесткость, можно проследить на примере ВАЗ-2111. Когда спинки задних сидений зафиксированы, жесткость кузова в разложенном состоянии на 29,4% выше (начиная с 6501 Нм / град.). За счет установки дополнительной стойки задней балки (закрытой П-образной арки) жесткость увеличивается на 43,9%. [2]

Жесткость кузова можно оценить, сравнив эту характеристику между новыми и старыми автомобилями. Для этого, подняв кузов новой машины на заднем колесе в точке B на определенную высоту H, измеряем расстояние h от произвольно выбранной точки A кузова (до переднего колеса) до земли. Повторяем ту же процедуру со старой машиной. Если при подъеме своего тела в точке B на высоту H значение h оказывается ниже, чем у новой машины, то кузов «перекручен», т.е потерял жесткость.

Жесткость тела можно оценить и другим методом – по величине линейных отклонений контрольных точек тела от исходного положения. Автомобиль поднимается домкратом до тех пор, пока одно из колес не будет подвешено, и не будет отслеживаться изменение значений дверных зазоров. При достаточной жесткости кузова они не должны меняться и двери не должны заклинивать.

При стендовых испытаниях жесткость тела измеряется величиной силы, вызывающей его допустимую деформацию. Если к автомобилю, жесткость кузова которого составляет 6501 Нм / градус, приложить скручивающую силу в 1 тонну, величина деформации не превысит 1,8 градуса. Величины деформации в автомобильной промышленности измеряются с помощью специальной методики, в которой используются тензодатчики.

1. Способы обеспечения жесткости кузовов

является конструктивным элементом стоек передней подвески.

Передние стойки – самый распространенный вид усиления кузова, преимущества его очевидны – простота установки, невысокая цена, внешняя привлекательность и довольно сильное увеличение жесткости передней части автомобиля. Их цель – уменьшить деформацию и движение чашек корпуса при повороте автомобиля. Результат установки зависит от автомобиля. Если его дизайн в целом сбалансирован, результат, скорее всего, не будет заметен. А другим это устройство настоятельно рекомендуется. Например, для «десятого» семейства ВАЗ. Там не только стойки “гуляют”, но и деформируется весь перед! Кстати, для этого тоже есть специальный усилитель, но об этом позже. На рынке сейчас в изобилии передние стойки, но принципиально отличаются только материал и способ крепления.

Обычная распорка работает исключительно на сжатие, но можно заставить ее работать и на кручение, для этого чашка дополнительно усилена другим элементом – косынками (специальными толстыми стальными пластинами). В результате стояк тоже начинает работать на кручение. Дюбелями также можно укрепить сиденья колесных арок, стойки подвески и ребра жесткости всего кузова, большей частью для этого придется почти разбирать пол машины, по крайней мере, весь интерьер точно, тогда эта техника в основном используется на гоночных автомобилях.

Кроме того, так называемые «перекладины» можно отнести к дополнительному элементу передних стоек. Шток – это специальная подвижная опора, соединяющая двигатель и проставку, кроме этого есть штанги, соединяющие двигатель с другими «прочными» элементами. Этот элемент работает в основном с торможением двигателем и резкими запусками, эффект – уменьшение смещения силового агрегата при экстремальных нагрузках, уменьшение заноса автомобиля при резком вылете из точки, уменьшение движения ручка рычага переключения передач, и, конечно же, увеличение общей жесткости кузова. К недостаткам использования штанг можно отнести повышение уровня шума в салоне автомобиля

Нижняя распорка уменьшает перемещение кронштейна рычага передней подвески, уменьшая нагрузку на кронштейн рычага и соединитель пола лонжерона. Принимая на себя часть нагрузки, нижняя распорка выводит части тела из зоны повышенного напряжения. В результате улучшилась управляемость, устойчивость, увеличился срок службы кузова. Установка занимает много времени.

Уменьшает подвижность чашек заднего крепления, увеличивает общую жесткость кузова на кручение. Результат: лучшая управляемость, устойчивость. Главное, что нужно учесть: задняя стойка эффективна только в том случае, если она прикреплена к силовым элементам кузова, а не к промежуточным элементам (например, кронштейнам крепления сиденья). Задняя стойка тоже довольно проста в установке и разборке, но есть и минусы: во-первых, это лишнее пространство в грузовом отсеке, во-вторых, есть подводные камни, задняя стойка может увеличивать недостаточную поворачиваемость, особенно если задняя часть автомобиля усилен другими элементами. Если у автомобиля стоковая подвеска, от усиления задней части лучше отказаться или усилить только одним элементом усиления.

Помимо подкосов существует множество других способов усиления кузова: увеличение сварных швов, усиленные вспомогательные рамы, стабилизаторы поперечной устойчивости и поперечины, различные элементы усиления в местах со слабой жесткостью, разработанные для конкретной модели и, конечно, кадры.

Увеличение сварных швов и сварных элементов.

Увеличены сварные швы. Дело в том, что корпус на конвейере сваривается точечной сваркой, т.е.между точками сварки есть зазоры. Конечно, чем плотнее эти точки, тем жестче конструкция. Однако их увеличению препятствуют технологические проблемы производства и сложность их реализации без использования специальных инструментов. Но эту проблему легко решит квалифицированный сварщик с приличным оборудованием. Главное не нарваться на неквалифицированного сварщика и не нарушать физику тела. Также часто приваривают дополнительные новые металлические элементы в слабых местах корпуса.

Стабилизаторы и поперечины

Эти агрегаты тоже есть в стоке и обладают множеством свойств, влияющих на управляемость, комфорт, поэтому обычно заводские машины имеют промежуточные, так сказать не слишком мягкие, не слишком жесткие. Есть два варианта их улучшения: усиление и замена. Побочные эффекты: повышенная шумность, чувствительность к неровностям и все те же положительные свойства: управляемость и жесткость. Настоятельно не рекомендуется устанавливать стабилизаторы, поперечины в тандеме с задней стойкой, особенно на стоковой подвеске.

Подрамники во многом схожи со стабилизаторами и поперечинами, разница только в их целости, для некоторых версий подрамника потребуются серьезные доработки всей передней части автомобиля: переварка и резка, остекление и даже амортизаторы переделаны, а по внешнему виду такие работы не очень дружелюбны. Но эффект! Можно полностью изменить геометрию подвески, улучшить стабилизацию за счет увеличения наклона, увеличить колею и, как следствие, устойчивость и управляемость. Жесткость, конечно, тоже увеличится.

каркас жесткости тела

Шасси гоночного автомобиля выполняет не только свои прямые функции защиты водителя, но и превосходно укрепляет кузов. Он обязателен для использования в любом гоночном автомобиле, с той лишь разницей, что он сложен (хотя обязательство появилось не так давно, в 1994 году, до того, как установка шасси была сугубо личным делом). Рама представляет собой сочетание жестко связанных между собой стальных конструкций. (сталь с временным сопротивлением разрыву не менее 45 кг / кв мм) холоднотянутых бесшовных труб, например 30ХГСА. По типу рамы можно условно разделить на две категории: одобренные и неутвержденные. Вы можете установить первый в свой автомобиль и допускаться к официальным соревнованиям. Однако это очень сложно и имеет некоторые трудности, о которых мы поговорим ниже. Второй тип – это «гражданские» рамы, они проще и, конечно, дешевле.

По типу монтажа также можно выделить два типа: сварной и откидной. Первые ввариваются непосредственно в конструкцию кузова, т.е извлечь его оттуда без «болгарки» будет невозможно. Во втором случае в корпус ввариваются только петли, а сами трубы к ним прикручиваются. В этом случае жесткость немного меньше, но можно снять раму. Отмечу, что практически все машины чемпионатов СССР по кольцевым гонкам 70-80-х годов имели съемное шасси. Трубки (или арки) в раме можно разделить на основные и предохранительные. Существуют «смешанные» варианты, например, когда сваривается основная рама и снимается арка возле сидений. Каркас можно сделать самостоятельно (конечно, не одобрено и возможно крайне опасно, небезопасно), а можно купить готовый комплект. Главный побочный эффект оправы – это вес. Средняя рама весит около 40 кг, что довольно много. Вдобавок к этому ухудшение видимости и посадки и высадки, а также только неэластичные многоточечные ремни можно использовать в качестве ремней. Так что в повседневном использовании эта вещь принесет некоторые трудности, ну и самая главная проблема – сложность получения технической проверки, если у вас установлена рама, вам не придется проходить через нижнюю часть экземпляра. Рамы имеют довольно сложную конструкцию и различные приспособления, например, трубчатые обмотки, которые защищают велосипедиста от травм, которые рама может нанести во время аварии. В гражданском тюнинге для красоты часто используются ткацкие станки, например в Германии они стоят вертикально, почти на одной из двух тюнинговых машин. Если вы участвуете в гонках, проблема с рамой решается сама собой, но перед установкой в гражданскую машину надо сто раз подумать, помимо ухудшения видимости и физического дискомфорта каркас безопасности может сыграть роль кадра опасности. Если в гонках рама может спасти вас от страшной аварии при сохранении жизненного пространства, то в жизни она может убить. Рамы позволяют избежать одних травмирующих факторов в пользу других, жилое пространство сохраняется, но установка рамы исключает подушки безопасности, а неэластичные многоточечные ремни подвергают водителя в случае аварии значительным перегрузкам, которые могут убить (например, разрыв внутренних органов), но шасси укрепляет кузов как никакой другой элемент, в самих автомобилях WRC нет ничего, кроме шасси, на которое посажены панели кузова и эти факты заставляют задуматься.

Силовой агрегат жестко связан с корпусом.

Также в автоспорте широко применяется такой способ увеличения жесткости кузова, как включение в его силовую структуру агрегатов, например, двигателя, коробки передач и бортовой передачи. Это означает, что все они жестко связаны с корпусом, что также значительно увеличивает жесткость. Например, аналогичные решения есть почти во всех «формулах». Вообще, родоначальником этой идеи стал легендарный Колин Чампман, основатель компании Lotus, который первым воплотил идею в жизнь на Формуле 1 Lotus-25.

Есть и народные способы, например: отверстия в подоконниках и лонжеронах заполняются пенополиуританом. Способ дешевый и сердитый. В плюсах – небольшое увеличение жесткости, в минусах – отсутствие вентиляции и, как следствие, повышенная коррозионная активность. Также при замене этих деталей сваркой существует опасность возгорания.

На жесткость кузова также существенно влияет то, как установлен силовой агрегат. Поэтому разница в результатах больше для автомобилей классической компоновки: там жесткость на кручение увеличивается за счет балки передней подвески. А вот в переднеприводных автомобилях с поперечным расположением двигателя и передней подвеской типа Макферсон он может дать заметное увеличение спинки заднего сиденья! Например, в «восьмерке» и «девятке» заднее сиденье увеличивает жесткость кузова примерно на 1000 Нм / град из-за того, что спинка твердая и жесткая, а у больного десятого семейства спинка отделена, и это 1000 Нм испаряется. Поэтому ВАЗ советует владельцам как можно меньше ездить с опущенным задним сиденьем: кузов при этом ослаблен и менее устойчив к крутильным нагрузкам. Ведь в тюнинге можно выделить двух врагов: снижение веса и жесткость корпуса, и эти вещи взаимоисключающие, в то время как борьба за снижение веса, жесткость может быть уменьшена, а главное, спрос на нее не уникален.

Подобные документы

Строение тела, классификация повреждений. Очистка кузова от коррозии и лакокрасочных покрытий. Устранение деформации кровли. Технология замены узлов и частей кузова. Гидравлические системы для выравнивающих клетей.

дипломная работа [521,0 K], добавлен 25.02.2010

Описание кузова вантажной машины. Кабины автомобиля КамАЗ. Возможны недоработки по кузову и усуненные методы, техобслуживание. Синтетические эмали для тела Перефарбування. Протикорозійный захист и лакофарбові покриття для тела.

аннотация [2.0 M], добавлен 13.09.2010

Назначение и условия эксплуатации специализированного автомобиля. Требования к грузоподъемности и объему кузова грузовика. Принципиальная схема самосвала с телескопическими гидроподъемниками.

контрольная работа [4,0 М], добавлен 03.05.2014

Конечно-элементное моделирование конструкций. Способ нагрузки на кузов. Особенности конструкции кузова автомобиля ВАЗ 2108, применяемые материалы и особенности сварных соединений. Постройте модель тела, проверьте на прочность.

бумага [2,9 M], добавлен 11.03.2011

Назначение и устройство кузова автомобиля ВАЗ-2115. Неисправности организма и способы их устранения. Обслуживание и ремонт. Снятие переднего крыла. Стыки, на которые наносится невысыхающая герметизирующая мастика. Установка входной двери.

бумага [3,6 M], добавлен 06.01.2014

Особенности обеспечения структурной жесткости кузова современного автомобиля. Поведение частей автомобиля, окружающих водителя, в момент удара. Описание моделей подголовников, ремней, подушек безопасности. Принципы действия этих средств защиты при аварии.

презентация [407,0 K], добавлен 29.05.2015

Назначение и строение тела. Техническое обслуживание ВАЗ-2112. Визуальное определение коррозии кузова. Неисправности и способы их устранения. Инструменты, оборудование и приспособления, используемые для замены лобового стекла.

бумага [972,4 K], добавлен 24.06.2015

Заглавная особенность особого дизайна кузова автомобиля ВАЗ 2105. Описание возможных неисправностей кузова легкового автомобиля, причины этого усуненного метода. Замена задних криля, даху что задних панелей. Лакофарбовые покрытия данного тела.

аннотация [6.9 M], добавлен 13.09.2010

Устройство кузова легкового автомобиля. Определение неисправностей и их диагностика. Ремонт и обслуживание автомобилей в процессе. Охрана труда при проведении ремонтных работ. Выполнение антикоррозионных обработок днища и скрытых полостей кузова.

бумага [1,1 M], добавлен 03.02.2014

Пороки тела и их причины. Технические требования к ремонтируемому кузову. Выбор размера партии. Выбор рационального способа восстановления организма. Подбор оборудования и технологического оборудования. Расчет способов обработки.

бумага [463,6 K], добавлен 23.04.2015

shirincafe.ru

shirincafe.ru