Содержание

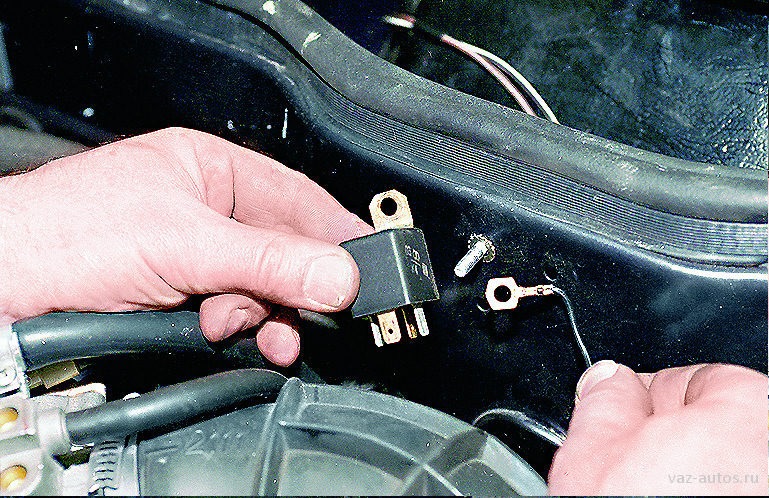

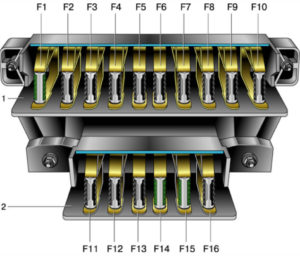

В любом автомобиле есть блок предохранителей, отвечающий за работу определенных узлов транспортного средства. Когда некоторые предохранители выходят из строя, работа некоторых элементов становится невозможной, но если сам блок выходит из строя, транспортное средство просто не может продолжать движение. Сегодня мы расскажем, какую роль играют предохранители форсунок ВАЗ 21214 Нива, как выглядит схема, где находится блок и как его заменить.

Автомобиль ВАЗ 21214 Нива инжектор

Расположение и электросхема

Блок предохранителей (далее БП), в отличие от традиционных моделей отечественного автопрома, расположен внутри автомобиля. В частности, он находится со стороны водителя под рулевым колесом. Если в автомобиле перестает работать какой-либо электрический элемент в цепи (лампы, освещение салона, плита, электрические стеклоподъемники), автовладельцы в первую очередь проверяют элементы питания. Как правило, проблема решается заменой предохранителя.

Как выглядит сама силовая цепь? Этот вопрос может заинтересовать владельцев Нивы. Ниже мы рассмотрим схему подключения агрегата с описанием всех узлов, отвечающих за работу некоторых устройств в автомобиле.

В соответствии со схемой учитывайте стоимость силовых элементов. Данная схема подключения универсальна для всех автомобилей Нива.

Двигатель

1 – указатель уровня масла;

3 – пробка сливного отверстия поддона картера;

4 – масляный насос;

5 – шестерня трансмиссии масляного насоса;

6 – ведущий ролик масляного насоса;

7 – вкладыш коренного подшипника коленчатого вала;

8 – коленчатый вал;

9 – передний сальник коленвала;

10 – гайка крепления шкива;

11 – шкив коленчатого вала;

12 – ремень привода насоса охлаждающей жидкости;

22 – шестерня распределительного вала;

23 – корпус подшипника распредвала;

24 – распределительный вал;

25 – клапанные пружины;

26 – крышка ГБЦ;

27 – крышка маслозаливной горловины;

28 – рычаг клапана (коромысла);

29 – регулировочный болт;

38 – крышка коренного подшипника;

40 – блок цилиндров;

41 – крышка картера сцепления;

42 – поддон картера.

Бензиновый, четырехтактный, четырехцилиндровый, восьмиклапанный, рядный, с верхним распредвалом. Топливная система – карбюратор. Порядок работы цилиндров: 1-3-4-2, считая от шкива коленвала.

Двигатель с коробкой передач и сцеплением образует силовой агрегат – единый блок, закрепленный в моторном отсеке на трех резинометаллических упругих подшипниках.

С правой стороны двигателя (по направлению к автомобилю) расположены: впускной патрубок и выпускной коллектор с системой рециркуляции выхлопных газов, генератор, термостат, стартер (на корпусе сцепления), карбюратор и воздушный фильтр. Корпус. Слева: датчик распределителя (трамблера), свечи зажигания и высоковольтные кабели, указатель уровня масла, масляный фильтр, топливный насос, датчики температуры охлаждающей жидкости и давления масла. Спереди: насос охлаждающей жидкости и привод генератора (клиноременной), вентилятор нагнетателя.

Блок цилиндров отлит из специального низколегированного чугуна, цилиндры просверливаются непосредственно в блоке. Номинальный диаметр 82 мм, при ремонте его можно увеличить на 0,4 или 0,8 мм. Класс цилиндра обозначается латинскими буквами на нижней плоскости блока в соответствии с диаметром цилиндра в мм: A – 82.00-82.01, B – 82.01-82.02, C – 82.02-82, 03, D – 82, 03-82.04, Э – 82.04-82.05. Максимально допустимый износ цилиндра 0,15 мм на диаметр.

Внизу блока цилиндров расположены 5 опор коренных подшипников со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в подшипниковом блоке цилиндров обрабатываются с установленными крышками, поэтому крышки не являются взаимозаменяемыми и обозначены опасностями на внешней поверхности, чтобы их можно было различить. Задняя опора оснащена посадочными местами для упорных полуколец, предотвращающих осевое перемещение коленчатого вала. Спереди установлено сталеалюминиевое полукольцо (белое), а сзади – металлокерамическое (желтое). В этом случае канавки на них должны быть обращены к коленчатому валу. Полукольца поставляются с номинальными размерами увеличенными на 0,127 мм. Если осевой люфт (люфт) коленчатого вала превышает 0,06–0,26 мм, замените одно или оба полукольца (максимально допустимый люфт при работе составляет 0,35 мм).

Вкладыши коренных и шатунных подшипников выполнены из тонкостенного стали-алюминия. Вкладыши верхних коренных подшипников (устанавливаются в блоке цилиндров) 1, 2, 4 и 5 подшипников – с проточкой на внутренней поверхности. Нижние вкладыши коренных подшипников и верхние вкладыши третьего подшипника не имеют канавки, как и вкладыши шатуна. Доступны ремонтные вкладыши для пальцев коленчатого вала, уменьшенные на 0,25, 0,5, 0,75 и 1,00 мм. Расчетный номинальный диаметральный зазор между шейками коленчатого вала и вкладышами подшипников должен составлять 0,026–0,073 мм для коренных подшипников, 0,02–0,07 мм для шатунных подшипников, максимально допустимый зазор между штифтами и кожухами должен составлять 0,15 мм и 0,1 мм соответственно.

Коленчатый вал изготовлен из высокопрочного чугуна, имеет 5 основных штифтов и 4 шатуна. Вал снабжен восемью противовесами, отлитыми за одно целое с валом (полный противовес). Для подачи масла из основных газет к шатунам просверливаются каналы, закрываются запрессованными и заглушками. Эти каналы также служат для очистки масла: под действием центробежной силы твердые частицы и смолы, прошедшие через фильтр, выбрасываются к крышкам. Поэтому при ремонте вала и балансировке обязательно очищайте каналы от скопившихся отложений. Заглушки нельзя использовать повторно: их заменяют на новые.

На переднем конце (наконечнике) коленчатого вала на сегментной шпонке установлены шестерня для привода распределительного механизма и шкив для привода генератора и насоса охлаждающей жидкости. Шкив зажат между гайкой на переднем конце вала и звездочкой. На ее поверхности установлен передний сальник коленвала, установленный в крышке распредвала трансмиссии, отлитой из алюминиевого сплава. Задний сальник запрессован в держатель, также отлитый из алюминиевого сплава, который крепится к заднему концу блока цилиндров. Сальник работает на поверхности фланца коленчатого вала. Передний подшипник первичного вала коробки передач запрессован в задний конец коленчатого вала.

Маховик крепится к фланцу коленчатого вала шестью самостопорящимися болтами через общую шайбу. Он отлит из чугуна и имеет штампованный стальной венец для запуска двигателя стартером. Маховик установлен так, чтобы коническое отверстие возле его короны было напротив шатунной шейки 4-го цилиндра – это необходимо для определения ВМТ после сборки двигателя.

Шатуны – стальные, сечение I, обработанные вместе с крышками. Чтобы не перепутать крышки при сборке, на них, а также на шатунах нанесен номер цилиндра (он должен быть с одной стороны шатуна и крышки). В отверстия нижней головки шатуна запрессовываются специальные болты; при разборке их нельзя выбрасывать из головы. В верхнюю головку шатуна запрессована втулка сталь-бронза. По диаметру шатуны делятся на три класса с шагом 0,004 мм. Номер класса проштампован на крышке шатуна. Кроме того, шатуны делятся на классы по весу, который маркируется краской или буквой на крышке шатуна. Все шатуны двигателя должны быть одной весовой категории.

Поршневой палец изготовлен из стали, трубчатого сечения, плавающего типа (свободно вращается в бобышках поршня и в головке поршня), от падения он защищен двумя упругими стопорными кольцами, размещенными в канавках бобышек поршня. По внешнему диаметру различают три класса пальцев (каждый по 0,004 мм), которые маркируются краской: 1 – синие (самые тонкие), 2 – зеленые, 3 – красные.

Поршень изготовлен из алюминиевого сплава. Юбка поршня имеет сложную форму: в продольном сечении она коническая, а в поперечном – овальная. В верхней части поршня имеется три канавки для поршневых колец. В канавке скребкового кольца имеются отверстия для подачи масла, собранного с кольца, от стенок цилиндра к поршневому пальцу. Отверстие под поршневой палец смещено на 1,2 мм от диаметральной плоскости поршня, поэтому при установке поршня нужно ориентироваться по выбитой на его дне стрелке – она должна быть направлена в сторону шкива коленчатого вала.

По внешнему диаметру (измеренному в плоскости, перпендикулярной оси пальца, на расстоянии 55 мм от днища поршня) поршни, как и цилиндры, делятся на 5 классов (буквы внизу). Диаметр поршня в мм (для номинального размера): A – 81.965-81.975, B – 81.975-81.985, C – 81.985-81.995, D – 81.995-82.005, E – 82.005-82.015. Запасные части поставляются с поршнями классов А, С и Е (номинальные и межремонтные размеры), чего вполне достаточно для подгонки поршня к цилиндру: расчетный диаметральный зазор между ними составляет 0,025-0,045 мм и максимально допустимый зазор при износе это 0,15 мм. При этом не рекомендуется устанавливать новый поршень в изношенный цилиндр без отверстия: канавка под верхнее поршневое кольцо в новом поршне может быть немного выше старого и кольцо может сломать «ступеньку» образуется в верхней части цилиндра при ношении. У поршней ревизионного размера внизу выталкивается треугольник (увеличение диаметра 0,4 мм) или квадрат (увеличение диаметра 0,8 мм).

По диаметру отверстия (в мм) для пальца поршни делятся на 3 класса: 1 – 21.978-21.982, 2 – 21.982-21.986, 3 – 21.986-21.990. Номер класса также проштампован на головке поршня. Новый поршневой палец, поршень и шатун должны быть одного класса. При замене подбираются детали: палец, смазанный моторным маслом, должен от усилия руки входить в отверстие в поршне и верхней головке шатуна и не падать с них под собственным весом.

Поршни двигателя 21213 выпускаются в одной весовой категории, поэтому их отдельно выбирать не нужно.

Поршневые кольца расположены в канавках поршня. Два верхних кольца представляют собой компрессионные кольца. Они предотвращают утечку газа в картер и способствуют передаче тепла от поршня к цилиндру. Нижнее кольцо – маслосъемник. Масло, собранное со стенок цилиндра, направляется в отверстия под штифт и служит для смазки штифта.

Зазор по высоте между поршневыми кольцами и поршневыми канавками измеряется серией щупов. Номинальный зазор: для верхнего компрессионного кольца – 0,04–0,07 мм, для нижнего – 0,03–0,06 мм, для скребкового кольца – 0,02–0,05 мм. Максимально допустимый износ игры – 0,15 мм. Зазор в блоке колец измеряется путем вставки колец в специальный калибр или цилиндр двигателя и совмещения их с днищем поршня. Зазор в замке для всех колец должен составлять 0,25-0,45 мм.

Головка блока цилиндров – это алюминиевый сплав, общий для всех четырех цилиндров. Он центрируется на блоке цилиндров двумя втулками и фиксируется 11 болтами. Если длина стержня болта превышает 120 мм, его необходимо заменить на новый. Между блоком и головкой устанавливается безусадочная прокладка, армированная металлом. Его повторное использование не допускается.

В верхней части головки блока цилиндров на девяти шпильках закреплен алюминиевый корпус подшипника распределительного вала. Он центрируется на двух втулках, установленных на крайних штифтах.

Распредвал – чугун, чугун, пять подшипников, с выбеленными кулачками; приводится в движение двухрядной цепью от звездочки коленчатого вала. Осевое перемещение ограничено упорным фланцем, который входит в канавку шейки переднего подшипника вала. Для правильной установки распредвала относительно коленчатого вала на звездочках есть метки. Если метка на шкиве коленчатого вала совпадает с меткой на крышке привода распределительного вала, метка на звездочке распределительного вала должна совпадать с буртиком на корпусе подшипника. Звездочка распределительного вала устанавливается только в одном положении и затягивается болтом держателя и стопорной шайбой. Антенна последней входит в отверстие шестерни, а боковая часть загибается за край гайки.

Седла и направляющие клапана выполнены из чугуна, запрессованы в головку блока цилиндров. Запасные части комплектуются ремонтными втулками с внешним диаметром увеличенным на 0,2 мм. Отверстия во втулках окончательно обрабатываются разверткой после запрессовки. Диаметр посадочного отверстия втулок впускных клапанов 8,022-8,040 мм, выпускных клапанов 8,029-8,047 мм. На внутренней поверхности втулок для смазки выполнены канавки: для втулок впускных клапанов – по всей длине, для выпускных – до половины длины отверстия. Над втулками установлены колпачки маслоотражателей (уплотнения клапанов) из маслостойкой резины со стальной браслетной пружиной.

Клапаны – стальные; отвод – с головкой из жаропрочной стали с приварной фаской. Они расположены в ряд, наклонно к плоскости, проходящей через оси цилиндров. Диск впускного клапана шире (37 мм), чем выпускного клапана (31,5 мм). Управление клапанами осуществляется от кулачков распределительных валов через рычаги («коромысла»). Один конец рычага опирается на шаровую головку регулировочного болта, а другой воздействует на конец штока клапана. Рычаги прижимаются к головкам болтов пружинами, входящими в паз на головках рычагов. Клапан закрывается за счет действия двух противолежащих винтовых пружин, установленных соосно (соосно).

Нижними концами они опираются на опорные шайбы, а верхними концами – на пластину, которая фиксируется двумя коническими трещинками, входящими в канавку на конце штока клапана. Зазор в срабатывании клапана (0,15 мм на входе и 0,20 мм на выходе) регулируется путем закручивания или откручивания регулировочного болта, который после регулировки фиксируется контргайкой.

Для уменьшения вибрации цепи привода ГРМ на ее левом ответвлении между звездочкой ведущего вала масляного насоса и звездочкой распределительного вала на двух болтах установлен пластиковый амортизатор. Для предотвращения падения цепи в картер при снятии звездочки распределительного вала справа от звездочки коленчатого вала в блок цилиндров ввинчивается стопорный штифт. Правая сторона цепи натягивается полуавтоматическим пружинным натяжителем, установленным на двух штифтах в головке. Чтобы натянуть цепь, ослабьте накидную гайку натяжного ролика и проверните коленчатый вал двигателя. В этом случае поршень натяжителя под действием пружины входит в контакт с резино-металлическим башмаком, натягивая цепь. После регулировки гайка затягивается. Толчки и небольшие колебания цепи при работе гасятся за счет плунжерного устройства натяжителя, обеспечивающего прогиб ее хвостовика под нагрузкой 0,2-0,5 мм. Башмак натяжителя вращается на оси, вкрученной в блок цилиндров.

Приводной вал масляного и топливного насосов и распределитель зажигания также приводятся в движение цепью привода ГРМ. Крепление его звездочки аналогично креплению звездочки распределительного вала. Размеры звездочек тоже такие же.

Ролик вращается во втулках блока цилиндров, он удерживается от осевых перемещений упорным фланцем, который входит в канавку на его передней шейке. Звездочка ролика входит в зацепление со звездочкой привода масляного насоса и распределителем зажигания, установленными вертикально во втулке в пазу блока цилиндров. В шестерне просверливается продольное отверстие с прорезями, в которое снизу входит рифленый конец ролика масляного насоса, а сверху – рифленый конец ролика распределителя зажигания.

Масляный насос – шестеренчатый, одноступенчатый, с редукционным клапаном; установлен в корпусе, закрепленном на нижней части блока цилиндров. Впускная трубка сплавляется за одно целое с нижней частью корпуса и закрывается формованной перфорированной сеткой для грубой очистки масла от механических примесей. Номинальные зазоры: между зубьями шестерен – 0,15 мм, между шестернями (по внешнему диаметру) и стенками корпуса насоса – 0,11-0,18 мм, между торцами шестерен и плоскостью корпуса – 0,066–0,161 миллиметра. ; предельные зазоры, соответственно, составляют 0,25 мм, 0,25 мм и 0,20 мм (измерены с помощью набора датчиков). Номинальные зазоры между ведомой шестерней и ее осью 0,017-0,057 мм, между валом насоса и отверстием в корпусе – 0,016-0,055 мм; максимально допустимые расстояния – 0,10 мм (определяется путем измерения деталей).

Смазка двигателя – комбинированная: коренные и шатунные подшипники, пары «опора – штифт распредвала», роликовые подшипники (втулки) и шестерни привода масляного насоса смазываются под давлением; распылением масло подается на стенки цилиндров (помимо поршневых колец и пальцев), на пару «распредвал – рычаг» и на стержни клапанов; Остальные агрегаты смазываются самотеком. Масляный фильтр полнопроходной, неразборный, с перепускным и антидренажным клапанами.

Система вентиляции картера – закрытая, принудительная, с отсосом газа через маслоотделитель.

Системы подачи топлива, охлаждения, выпуска и зажигания описаны в соответствующих разделах.

О том, как выбрать будильник, читайте здесь.

Снимаем обшивку двери. Устанавливаем в дверь электроприводы (фото 1).

Просверливаем отверстия в стойках и дверях (фото 2) под кабельные вводы для протягивания кабелей в салон.

Устанавливаем под капот сирену (фото 3) и кнопку (концевой выключатель) (фото 4). Закрепляем датчик температуры (фото 4).

Приклеиваем антенну к лобовому стеклу (фото 5). Как вариант, чтобы не просверливать отверстия, можно закрепить светодиод между опорой и панелью (фото 6).

Заземление можно подключить под гайку за панелью приборов (фото 7). Подключаем поворотники на разъем панели приборов (синий, синий и черный провода (фото 8)).

Подключаем тахометр (коричневый и красный (фото 9)) и ручник (коричневый и синий (фото 10)).

Соединяем дверные кнопки (черный и белый (фото 11)). Для снятия равномерного затемнения внутреннего освещения (вежливой подсветки) можно перекусить провод на блоке АПС (черно-белый (фото 12)).

Подключаем цепи питания автостарта к замку зажигания (красный стартер, густо синий зажигание, плюс постоянный розовый (фото 13)).

shirincafe.ru

shirincafe.ru